當前位置:首頁 > 技(jì)術(shù)文章 > 工(gōng)業(yè)計算(suàn)機(jī)斷層掃描技(jì)術(shù)(CT技(jì)術(shù))綜述

工(gōng)業(yè)計算(suàn)機(jī)斷層掃描技(jì)術(shù)(CT技(jì)術(shù))綜述

作者:安賽斯(中國(guó))有限公司

摘要:随著(zhe)制造業(yè)的迅速發展,對産品質量檢驗的要求越來越高(gāo),需要對越來越多(duō)的關鍵、複雜(zá)零部件(jiàn)甚至産品内部缺陷進行嚴格探傷和内部結構尺寸測量,作為(wèi)先進無損檢測方法的工(gōng)業(yè)CT技(jì)術(shù)也随著(zhe)被開(kāi)發并應用于這些領域。本文主要介紹了工(gōng)業(yè)CT技(jì)術(shù)。

關鍵詞:X射線 工(gōng)業(yè)CT 無損檢測 計算(suàn)機(jī),安賽斯(中國(guó))有限公司

1.引 言

在1985年(nián)倫琴發現X射線以前想要在不打開(kāi)盒子的情況下(xià)看(kàn)清盒子裡(lǐ)放(fàng)的東西(xī),幾乎是不可能(néng)的,除非盒子是用透明材料做成的。如今在車站(zhàn)或機(jī)場,不打開(kāi)旅客行李進行安全檢查已是司空見(jiàn)慣了。

X射線問世後,很快便應用到(dào)醫(yī)學領域.開(kāi)始有了倫琴攝影. 不用手術(shù)就(jiù)能(néng)初步觀察到(dào)人體内部組織[1]。經過一(yī)個(gè)多(duō)世紀的努力, 在利用方法上(shàng)發生(shēng)了翻天覆地的變化,呈現出多(duō)樣化。随著(zhe)制造業(yè)的迅速發展,對産品質量檢驗的要求越來越高(gāo),需要對越來越多(duō)的關鍵、複雜(zá)零部件(jiàn)甚至産品内部缺陷進行嚴格探傷和内部結構尺寸測量。傳統的無損檢測方法如超聲波檢測、射線照(zhào)相(xiàng)檢測等測量方法已不能(néng)滿足要求。于是,ICT(Industrial Computed Tomography--簡稱工(gōng)業(yè)CT)這種先進的無損檢測技(jì)術(shù)也被開(kāi)發應用于這些領域[2]。

工(gōng)業(yè)CT(ICT)就(jiù)是計算(suàn)機(jī)層析照(zhào)相(xiàng)或稱工(gōng)業(yè)計算(suàn)機(jī)斷層掃描成象。雖然層析成象有關理論的有關數學理論早在1917年(nián)由J.Radon提出,但隻是在計算(suàn)機(jī)出現後并與放(fàng)射學科結合後才成為(wèi)一(yī)門(mén)新的成象技(jì)術(shù)。在工(gōng)業(yè)方面特别是在無損檢測(NDT)與無損評價(NDE)領域更加顯示出其*之處。因此,無損檢測界把工(gōng)業(yè)CT稱為(wèi)zuijia的無損檢測手段。進入80年(nián)代以來,上(shàng)主要的工(gōng)業(yè)化國(guó)家已把X射線或γ射線的ICT用于航天、航空、軍事(shì)、冶金、機(jī)械、石油、電(diàn)力、地質、考古等部門(mén)的NDT和NDE,檢測對象有Daodan、火箭發動機(jī)、軍用密封組件(jiàn)、核廢料、石油岩芯、計算(suàn)機(jī)芯片、精密鑄件(jiàn)與鍛件(jiàn)、汽車輪胎、陶瓷及複合材料、海關dupin、考古化石等。我國(guó)90年(nián)代也已逐步把ICT技(jì)術(shù)用于工(gōng)業(yè)無損檢測領域[2]。進入21世紀ICT更是得到(dào)了進一(yī)步發展已成為(wèi)一(yī)種重要的先進無損傷檢測技(jì)術(shù)。

2.工(gōng)業(yè)CT的發展

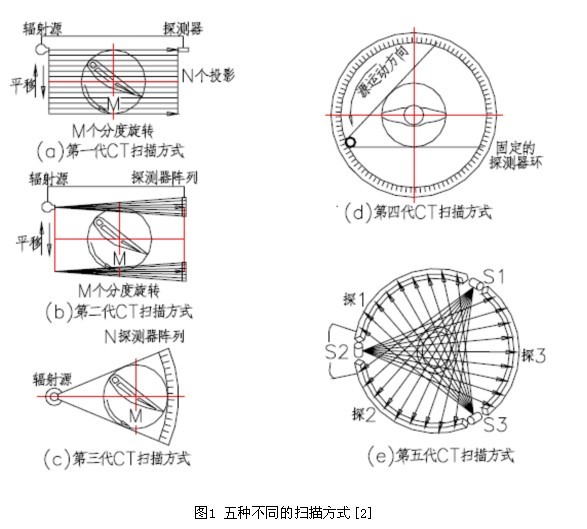

按掃描獲取數據方式的不同,CT技(jì)術(shù)已發展經曆了五個(gè)階段,如圖1所示。

圖1 五種不同的掃描方式[2]

代CT(見(jiàn)圖1a),使用單源(一(yī)條射線)單探測器(qì)系統,系統相(xiàng)對于被檢物(wù)作平行步進式移動掃描以獲得N個(gè)投影值(I),被檢物(wù)則按M個(gè)分度作旋轉運動。這種掃描方式被檢物(wù)僅需轉動180度即可。代CT機(jī)結構簡單、成本低(dī)、圖象清晰,但檢測效率低(dī),在工(gōng)業(yè)CT中則很少采用。

第二代CT(見(jiàn)圖1b),是在代CT基礎上(shàng)發展起來的。使用單源小(xiǎo)角度扇形射線束多(duō)探頭。射線扇形束角小(xiǎo)、探測器(qì)數目少,因此扇束不能(néng)全包容被檢物(wù)斷層,其掃描運動除被檢物(wù)需作M個(gè)分度旋轉外,射線扇束與探測器(qì)陣列架一(yī)道相(xiàng)對于被檢物(wù)還(hái)需作平移運動,直至全部覆蓋被檢物(wù),求得所需的成象數據為(wèi)止。

第三代CT(見(jiàn)圖1c),它是單射線源,具有大扇角、寬扇束、全包容被檢斷面的掃描方式。對應寬扇束有N個(gè)探測器(qì),保證一(yī)次分度取得N個(gè)投影計數和I值,被檢物(wù)僅作M個(gè)分度旋轉運動。因此,第三代CT運動單一(yī)、好控制、效率高(gāo),理論上(shàng)被檢物(wù)隻需旋轉一(yī)周即可檢測一(yī)個(gè)斷面。

第四代CT(見(jiàn)圖1d),也是一(yī)種大扇角全包容,隻有旋轉運動的掃描方式,但它有相(xiàng)當多(duō)的探測器(qì)形成固定圓環,僅由輻射源轉動實現掃描。其特點是掃描速度快、成本高(gāo)。

第五代CT(見(jiàn)圖1e),是一(yī)種多(duō)源多(duō)探測器(qì),用于實時檢測與生(shēng)産控制系統,圖中是一(yī)種鋼管生(shēng)産在線檢測與控制壁厚的CT系統。源與探測器(qì)按120度分布,工(gōng)件(jiàn)與源到(dào)探測器(qì)間不作相(xiàng)對轉動,僅有管子沿軸向的快速分層運動。

上(shàng)述五種CT掃描方式,在ICT機(jī)中用得普遍的是第二代與第三代掃描,其中尤以第三代掃描方式用得多(duō)。這是因為(wèi)它運動單一(yī),易于控制,适合于被檢物(wù)回轉直徑不太大的中小(xiǎo)型産品的檢測,且具有成本低(dī),檢測效率高(gāo)等優點。

3.工(gōng)業(yè)CT的基本原理

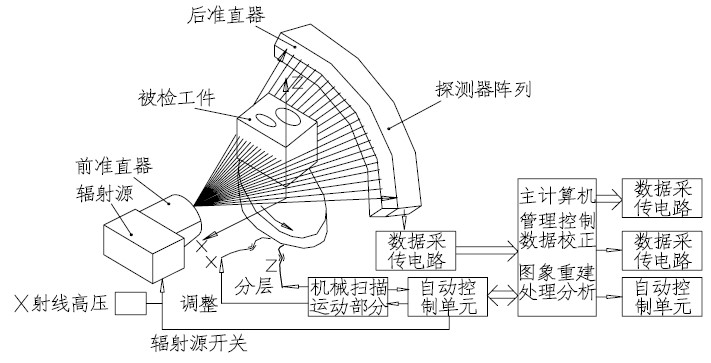

工(gōng)業(yè)CT機(jī)一(yī)般由射線源、機(jī)械掃描系統、探測器(qì)系統、計算(suàn)機(jī)系統和屏蔽設施等部分組成。其結構工(gōng)作原理如圖2所示。

圖2 ICT 結構工(gōng)作原理簡圖[2]

射線源提供CT掃描成象的能(néng)量線束用以穿透試件(jiàn),根據射線在試件(jiàn)内的衰減情況實現以各點的衰減系數表征的CT圖象重建。與射線源緊密相(xiàng)關的前直準器(qì)用以将射線源發出的錐形射線束處理成扇形射束。後準直器(qì)用以屏蔽散射信号,改進接受數據質量。機(jī)械掃描系統實現CT掃描時試件(jiàn)的旋轉或平移,以及射線源——試件(jiàn)——探測器(qì)空間位置的調整,它包括機(jī)械實現系統及電(diàn)器(qì)控制系統。探測器(qì)系統用來測量穿過試件(jiàn)的射線信号,經放(fàng)大和模數轉換後送入計算(suàn)機(jī)進行圖象重建。ICT機(jī)一(yī)般使用數百到(dào)上(shàng)千個(gè)探測器(qì),排列成線狀。探測器(qì)數量越多(duō),每次采樣的點數也就(jiù)越多(duō),有利于縮短掃描時間、提高(gāo)圖象分辨率。計算(suàn)機(jī)系統用于掃描過程控制、參數調整,完成圖象重建、顯示及處理等。屏蔽設施用于射線安全防護,一(yī)般小(xiǎo)型設備自(zì)帶屏蔽設施,大型設備則需在現場安裝屏蔽設施。

4.工(gōng)業(yè)CT的組成及其各自(zì)特點

4.1 工(gōng)業(yè)CT的組成

一(yī)個(gè)工(gōng)業(yè)CT系統至少應當包括射線源,輻射探測器(qì),樣品掃描系統,計算(suàn)機(jī)系統(硬件(jiàn)和軟件(jiàn))等。

4.2 射線源的種類

射線源常用X射線機(jī)和直線加速器(qì),統稱電(diàn)子輻射發生(shēng)器(qì)。X射線機(jī)的峰值射線能(néng)量和強度都是可調的,實際應用的峰值射線能(néng)量範圍從(cóng)幾KeV到(dào)450KeV;直線加速器(qì)的峰值射線能(néng)量一(yī)般不可調,實際應用的峰值射線能(néng)量範圍從(cóng)1~16MeV[3],更高(gāo)的能(néng)量雖可以達到(dào),主要僅用于實驗。電(diàn)子輻射發生(shēng)器(qì)的共同優點是切斷電(diàn)源以後就(jiù)不再産生(shēng)射線,這種内在的安全性對于工(gōng)業(yè)現場使用是非常有益的。電(diàn)子輻射發生(shēng)器(qì)的焦點尺寸為(wèi)幾微米到(dào)幾毫米。在高(gāo)能(néng)電(diàn)子束轉換為(wèi)X射線的過程中,僅有小(xiǎo)部分能(néng)量轉換為(wèi)X射線,大部分能(néng)量都轉換成了熱,焦點尺寸越小(xiǎo),陽極靶上(shàng)局部功率密度越大,局部溫度也越高(gāo)。實際應用的功率是以陽極靶可以長(cháng)期工(gōng)作所能(néng)耐受的功率密度确定的。因此,小(xiǎo)焦點乃至微焦點的的射線源的使用功率或大電(diàn)壓都要比大焦點的射線源低(dī)。電(diàn)子輻射發生(shēng)器(qì)的共同缺點是X射線能(néng)譜的多(duō)色性,這種連續能(néng)譜的X 射線會(huì)引起衰減過程中的能(néng)譜硬化,導緻各種與硬化相(xiàng)關的僞像。

同位素輻射源的Youdian是它的能(néng)譜簡單,同時有消耗電(diàn)能(néng)很少,設備體積小(xiǎo)且相(xiàng)對簡單,而且輸出穩定的特點。但是其缺點是輻射源的強度低(dī),為(wèi)了提高(gāo)源的強度必須加大源的體積,導緻“焦點”尺寸增大。在工(gōng)業(yè)CT中較少實際應用。

同步輻射本來是連續能(néng)譜,經過單色器(qì)選擇可以得到(dào)定向的幾乎單能(néng)的高(gāo)強度X射線,因此可以做成高(gāo)空間分辨率的CT系統。但是由于射線能(néng)量為(wèi)20KeV到(dào)30KeV,實際隻能(néng)用于檢測1mm左右的小(xiǎo)樣品,用于一(yī)些特殊的場合。

4.3 輻射探測器(qì)

4.3.1 分立探測器(qì)

工(gōng)業(yè)CT所用的探測器(qì)有兩個(gè)主要的類型—分立探測器(qì)和面探測器(qì)。而分立探測器(qì)常用的X射線探測器(qì)有氣體和閃爍兩大類。

氣體探測器(qì)具有天然的準直特性,限制了散射線的影響;幾乎沒有竄擾;且器(qì)件(jiàn)一(yī)緻性好。缺點是探測效率不易提高(gāo),高(gāo)能(néng)應用有一(yī)定限制;其次探測單元間隔為(wèi)數毫米,對于有些應用顯得太大。

應用更為(wèi)廣泛的還(hái)是閃爍探測器(qì)。閃爍探測器(qì)的光(guāng)電(diàn)轉換部分可以選用光(guāng)電(diàn)倍增管或光(guāng)電(diàn)二極管。前者有*的信号噪聲比,但是因為(wèi)器(qì)件(jiàn)尺寸大,難以達到(dào)很高(gāo)的集成度,造價也高(gāo)。工(gōng)業(yè)CT中應用廣泛的是閃爍體—光(guāng)電(diàn)二極管組合。

應用閃爍體的分立探測器(qì)的主要優點是:閃爍體在射線方向上(shàng)的深度可以不受限制,從(cóng)而使射入的大部分X光(guāng)子被俘獲,提高(gāo)探測效率。尤其在高(gāo)能(néng)條件(jiàn)下(xià),可以縮短獲取時間;因為(wèi)閃爍體是獨立的,所以幾乎沒有光(guāng)學的竄擾;同時閃爍體之間還(hái)有鎢或其他重金屬隔片,降低(dī)了X射線的竄擾[3]。分立探測器(qì)的讀(dú)出速度很快,在微秒(miǎo)量級。同時可以用加速器(qì)輸出脈沖來選通(tōng)數據采集,大限度減小(xiǎo)信号上(shàng)疊加的噪聲。分立探測器(qì)對于輻射損傷也是不敏感的。

分立探測器(qì)的主要缺點是像素尺寸不可能(néng)做得太小(xiǎo),其相(xiàng)鄰間隔(節距)一(yī)般大于0.1mm;另外價格也要貴一(yī)些。(資料來源:安賽斯(中國(guó))有限公司,更多(duō)信息,請登陸安賽斯網站(zhàn)獲取。)

4.3.2 面探測器(qì)

面探測器(qì)主要有三種類型:高(gāo)分辨半導體芯片、平闆探測器(qì)和圖像增強器(qì)。半導體芯片又(yòu)分為(wèi)CCD和CMOS。CCD對X射線不敏感,表面還(hái)要覆蓋一(yī)層閃爍體将X射線轉換成CCD敏感的可見(jiàn)光(guāng)。

半導體芯片具有小(xiǎo)的像素尺寸和大的探測單元數,像素尺寸可小(xiǎo)到(dào)10微米左右,探測單元數量取決于矽單晶的大尺寸,一(yī)般直徑在50mm以上(shàng)。因為(wèi)探測單元很小(xiǎo),信号幅度也很小(xiǎo),為(wèi)了增大測量信号可以将若幹探測單元合并。為(wèi)了擴大有效探測器(qì)面積可以用透鏡或光(guāng)纖将它們光(guāng)學耦合到(dào)大面積的閃爍體上(shàng)。用光(guāng)纖耦合的方法理論上(shàng)可以把探測器(qì)的有效面積在一(yī)個(gè)方向上(shàng)延長(cháng)到(dào)任意需要的長(cháng)度。使用光(guāng)學耦合的技(jì)術(shù)還(hái)可以使這些半導體器(qì)件(jiàn)遠(yuǎn)離X射線束的直接輻照(zhào),避免輻照(zhào)損傷。

平闆探測器(qì)通(tōng)常用表面覆蓋數百微米的閃爍晶體(如CsI)的非晶态矽或非晶态硒做成。像素尺寸127 或200μm,平闆尺寸大約45cm(18in)。讀(dú)出速度大約3~7.5幀/s[3]。優點是使用比較簡單,沒有圖像扭曲。圖像質量接近于膠片照(zhào)相(xiàng),基本上(shàng)可以作為(wèi)圖像增強器(qì)的升級換代産品。主要缺點是表面覆蓋的閃爍晶體不能(néng)太厚,對高(gāo)能(néng)X 射線探測效率低(dī);難以解決散射和竄擾問題,使動态範圍減小(xiǎo)。在較高(gāo)能(néng)量應用時,必須對電(diàn)子電(diàn)路(lù)進行射線屏蔽。一(yī)般說使用在150kV以下(xià)的低(dī)能(néng)效果較好。

圖像增強器(qì)是一(yī)種傳統的面探測器(qì),是一(yī)種真空器(qì)件(jiàn)。名義上(shàng)的像素尺寸<100μm,直徑152~457mm(6~18in)。讀(dú)出速度可達15~30 幀/s[3],是讀(dú)出速度快的面探測器(qì)。由于圖像增強過程中的統計漲落産生(shēng)的固有噪聲,圖像質量比較差,一(yī)般射線照(zhào)相(xiàng)靈敏度僅7~8%,在應用計算(suàn)機(jī)進行數據疊加的情況下(xià),射線照(zhào)相(xiàng)靈敏度可以提高(gāo)到(dào)2%以上(shàng)。另外的缺點就(jiù)是易碎和有圖像扭曲。面探測器(qì)的基本優點是不言而喻的—它有著(zhe)比線探測器(qì)高(gāo)得多(duō)的射線利用率。面探測器(qì)也比較适合用于三維直接成像。所有面探測器(qì)由于結構上(shàng)的原因都有共同的缺點,即射線探測效率低(dī);無法限制散射和竄擾;動态範圍小(xiǎo)等。高(gāo)能(néng)範圍應用效果較差。(資料來源:安賽斯(中國(guó))有限公司,更多(duō)信息,請登陸安賽斯網站(zhàn)獲取。)

4.4 樣品掃描系統

樣品掃描系統形式上(shàng)像一(yī)台沒有刀具的數控機(jī)床,從(cóng)本質上(shàng)說應當說是一(yī)個(gè)位置數據采集系統,從(cóng)重要性來看(kàn),位置數據與射線探測器(qì)測得的射線強度數據并無什麽不同。僅僅将它看(kàn)成一(yī)個(gè)載物(wù)台是不夠全面的,盡管設計掃描系統時首先需要考慮的是檢測樣品的外形尺寸和重量,要有足夠的機(jī)械強度和驅動力來保證以一(yī)定的機(jī)械精度和運動速度來完成掃描運動。同樣還(hái)要考慮,選擇适合的掃描方式和幾何布置;确定對機(jī)械精度的要求并對各部分的精度要求進行平衡;根據掃描和調試的要求選擇合适的傳感器(qì)以及在計算(suàn)機(jī)軟件(jiàn)中對掃描的位置參數作必要的插值或修正等等。

工(gōng)業(yè)CT常用的掃描方式是平移—旋轉(TR)方式和隻旋轉(RO)方式兩種。隻旋轉掃描方式無疑具有更高(gāo)的射線利用效率,可以得到(dào)更快的成像速度;然而,平移—旋轉的掃描方式的僞像水(shuǐ)平遠(yuǎn)低(dī)于隻旋轉掃描方式;可以根據樣品大小(xiǎo)方便地改變掃描參數(采樣數據密度和掃描範圍),特别是檢測大尺寸樣品時其優越性更加明顯;源—探測器(qì)距離可以較小(xiǎo),提高(gāo)信号幅度;以及探測器(qì)通(tōng)道少可以降低(dī)系統造價便于維護等[4]。

4.5 計算(suàn)機(jī)系統

計算(suàn)機(jī)軟件(jiàn)無疑是CT的核心技(jì)術(shù),當數據采集完成以後,CT圖像的質量已經基本确定,不良的計算(suàn)機(jī)軟件(jiàn)隻能(néng)降低(dī)CT圖像的質量,而良好的計算(suàn)機(jī)軟件(jiàn)能(néng)充分利用已有信息,得到(dào)盡可能(néng)好的結果。

5.工(gōng)業(yè)CT的性能(néng)

在無損檢測中,如何選擇一(yī)台工(gōng)業(yè)CT機(jī)滿足使用要求是十分重要的。現就(jiù)工(gōng)業(yè)CT應具有的基本性能(néng)要求分述如下(xià)。

1)檢測範圍

主要說明該ICT機(jī)能(néng)檢測的對象,如:能(néng)透射試件(jiàn)材料的大厚度,試件(jiàn)大回轉直徑、大高(gāo)度長(cháng)度和大重量等。

2)輻射源的使用

若是X射線源:能(néng)量大小(xiǎo)、工(gōng)作電(diàn)壓(kV)、工(gōng)作電(diàn)流(mA)、出束角度、焦點大小(xiǎo)等。

若是高(gāo)能(néng)直線加速器(qì):能(néng)量大小(xiǎo)(MeV)、出束角度、焦點尺寸。

3)ICT的掃描方式

有無數字投影成象或實時成象功能(néng)等。

4)掃描檢測時間

指掃取一(yī)個(gè)斷層花在掃描數據采集時間T掃,如按256X256掃描時間T256,512X512掃描時間T512。

5)圖象重建時間

指重建出如256X256、512X512和1024X1024圖象所需的時間(s)。

6)分辨能(néng)力

這對于ICT來講是關鍵性的性能(néng)指标,通(tōng)常集中在空間(幾何分辨率)分辨率和密度分辨率兩個(gè)方面。

a)空間分辨率

也稱為(wèi)幾何分辨率,是指從(cóng)CT圖象中能(néng)夠辨别小(xiǎo)物(wù)體的能(néng)力。

b)密度分辨率

密度分辨率又(yòu)稱對比度分辨率,其表示方法通(tōng)常以密度(通(tōng)過灰度)變化的百分比(%)表示相(xiàng)互變化關系。

6.工(gōng)業(yè)CT的應用

工(gōng)業(yè)CT在無損檢測中有著(zhe)不可替代的優越性,越來越廣泛地被應用于各個(gè)領域。缺陷檢測方面成功的範例是固體發動機(jī)的檢測,用工(gōng)業(yè)CT可檢測推進劑的孔隙、雜(zá)質、裂紋以及推進劑、絕緣體、襯套和殼體之間的結合情況,每台發動機(jī)的具體檢測時間為(wèi)10h或更長(cháng)。通(tōng)過工(gōng)業(yè)CT得到(dào)的三維空間信息同樣可以用于複雜(zá)結構件(jiàn)内部尺寸的測量及關鍵件(jiàn)裝配結構的分析,以驗證産品尺寸或裝配情況是否符合設計要求。工(gōng)業(yè)CT突出的密度分辨能(néng)力對控制陶瓷燒結過程有重要應用價值,它可及時了解陶瓷燒結過程中不同階段的組分及密度變化,便于針對性地改變工(gōng)藝。采用微焦點X射線工(gōng)業(yè)CT可檢測小(xiǎo)試件(jiàn)内十幾微米的缺陷,這對高(gāo)彈性模量、對缺陷要求苛刻的陶瓷零件(jiàn)來說,是一(yī)種理想的無損檢測手段。工(gōng)業(yè)CT掃描成象充分再現了試件(jiàn)材料的組分特性,所以适合于符合材料内多(duō)種類型的缺陷檢測。美國(guó)波音(yīn)公司在纖維增強複合材料、膠結結構、蜂窩結構件(jiàn)的工(gōng)業(yè)CT檢測上(shàng)進行了大量的工(gōng)作,認為(wèi)工(gōng)業(yè)CT可檢測纖維分布的均勻性、孔隙、疏松、膠結界面的厚度及變化情況、圖層厚度及變化、材料固化時的流動特性、外來夾雜(zá)物(wù)等。但工(gōng)業(yè)CT的使用目前還(hái)存在一(yī)定的局限性。工(gōng)業(yè)CT設備本身造價遠(yuǎn)高(gāo)于其它無損檢測設備,檢測成本高(gāo),檢測效率較低(dī),例如一(yī)個(gè)600mm的試件(jiàn),每毫米切一(yī)層,每層檢測時間1min,檢測完畢需10h,所以也多(duō)用于小(xiǎo)體積、高(gāo)價值的零件(jiàn)或一(yī)些零件(jiàn)關鍵部位的檢測。另外,工(gōng)業(yè)CT性較強,随著(zhe)檢測對象的不同和技(jì)術(shù)要求的不同,系統結構和配置可能(néng)相(xiàng)差很大。此外,工(gōng)業(yè)CT對細節特征的分辨能(néng)力與試件(jiàn)尺寸有關,試件(jiàn)大時分辨能(néng)力很低(dī),試件(jiàn)小(xiǎo)時分辨能(néng)力高(gāo)。由此可見(jiàn),為(wèi)使工(gōng)業(yè)CT得到(dào)更廣泛地應用,還(hái)有大量的工(gōng)作要做。(資料來源:安賽斯(中國(guó))有限公司,更多(duō)信息,請登陸安賽斯網站(zhàn)獲取。)

7.結 論

随著(zhe)制造業(yè)的迅速發展,對産品的質量檢驗的要求越來越高(gāo),在無損檢測的方法中,雖然X射線實時成像系統檢測速度快,但在檢測靈敏度和空間分辨率及對缺陷的定位等方面都存在著(zhe)明顯的不足。

工(gōng) 業(yè)CT作為(wèi)一(yī)種先進的檢測工(gōng)具,克服了X射線實時成像系統的不足,它可以顯示被測工(gōng)件(jiàn)的斷面圖象,并有著(zhe)較高(gāo)的檢測靈敏度和空間分辨率,它可對缺陷進行定位和測量,動态範圍寬,在無損檢測中起著(zhe)很重要的作用。雖然它也存在著(zhe)一(yī)些不足,但它具備了别種檢測方法所沒有的特點,因此是不可替代的。

目前,工(gōng)業(yè)CT被廣泛地應用于各個(gè)領域,如鑄件(jiàn)、鍛件(jiàn)、焊接件(jiàn)、火箭發動機(jī)、石油鑽杆、複合材料、陶瓷及冶金産品的檢測等[5]。具體的應用如:軋鋼産品的質量檢查,航空航天關鍵零部件(jiàn)的檢測,材料的缺陷和密度變化,鋼筋混凝土(tǔ)的孔洞腐蝕和斷裂情況的檢驗等。工(gōng)業(yè)CT除大量的應用于檢測以上(shàng)多(duō)類缺陷之外,還(hái)可應用于幾何尺寸的測量。總之,工(gōng)業(yè)CT有著(zhe)良好的應用前景。

緻謝:感謝安賽斯(中國(guó))有限公司提供的工(gōng)業(yè)CT設備及技(jì)術(shù)支持。

參考文獻

[1]呂靜(jìng)賢.x射線成像技(jì)術(shù)

[2]王學軍,張世翔,初學豐,黃亞宇. 工(gōng)業(yè)CT技(jì)術(shù)及其應用淺談.

[3]張朝宗.工(gōng)業(yè)CT技(jì)術(shù)參數對性能(néng)指标的影響.2007

[4]張朝宗,郭志(zhì)平,張朋,王賢剛.工(gōng)業(yè)CT技(jì)術(shù)和原理。2009

郵箱:info@analysis-tech.com

地址:北(běi)京市(shì)海澱區建材城(chéng)中路(lù)3号樓程遠(yuǎn)大廈B座606

官方微信

公司官網